化学商社のハイケム株式会社が、生分解性のバイオマスプラスチックである「ポリ乳酸(以下PLA)」繊維を使用した、次世代のサステナブル素材「ハイラクト」を開発するとともに、同素材で衣服を製作し大きな注目を集めている。

ADVERTISING

生分解性とは、最終的にCO2と水となって自然に循環していく性質のこと。PLAは生分解性プラスチックの中でも、環境負荷が少ない代替素材として知られている。

ハイラクトは、トウモロコシ由来のPLAから生まれた素材で、バイオマスを使用しているため、カーボンニュートラルも実現している。原料の製造過程で排出されるCO2は、ポリエステルと比較して約7分の1に削減できるという。今後は既存のポリエステルの代替を目指す考えだ。

もし、日本のポリエステル製の服をすべてハイラクトに置き換えた場合、CO2を年間約200万トン削減できるとのこと。これは日本人の約100万人が、年間に排出するCO2量に匹敵するとしている。

そこで今回、ハイラクトの開発を担当したハイケムの取締役でサステナベーション本部長の高 裕一さんに、サステナブル素材を開発するきっかけから、素材としての特徴、今後の可能性まで聞いた。

サステナブルな素材「ハイラクト」の開発背景

繊維メーカーではないハイケムが、サステナブルな素材を開発しようと考えた背景には、どのようなきっかけがあったのだろうか。

「理由は大きく3つあります。一番大きい理由としては、世の中でサステナビリティやSDGs、カーボンニュートラルというキーワードが広がり、ビジネスの中で取り組まなければいけないという潮流が高まってきたことです。

そして2つ目は、この潮流の中でファッション産業が抱える大量生産・大量消費・大量廃棄が問題となってきたこと。そして3つ目は、中国で生分解性プラスチックの生産能力が劇的に上がってきたことです。

これまで中国は、環境に対する配慮が伴っていない発展をしてきましたが、それではいけないということで、環境配慮型の素材に切り替えようとする大きな流れが急速に進んでいます」

PLA樹脂

これまでも、PLAを繊維化しようという取り組み自体は繊維メーカー各社によって行われていたが、具体的に事業化することはなかったという。

「約10〜15年前に、日本の繊維メーカー各社がPLAの繊維化に取り組んでいたのですが、コストが一番大きな問題となりました。当時、PLAの価格は、ポリエステルの10〜20倍もしたのです。

さらに、現在と比較してサステナブルなファッションに対する関心も低かったため、『コストが合わないし、ニーズもそれほどない』という状況でした。

ただ、先ほど申し上げた3つの理由が揃ってきたことから、まずは中国で拡大しているPLA生産能力を活用して洋服にしたら面白いのではと考えて、開発をスタートしました。

その当時、中国ではPLAを使った洋服を作る試みがありました。しかし、実際に見て触れてみると、すごく粗い製品で、質感はパリパリで硬いし、形も色も洗練されていませんでした。これは売れない、と一目で思ってしまうほどです。

しかし、曲がりなりにも服にできていたことは、過去に繊維メーカーが取り組んだ時代とは条件が異なっている証拠と言えます。そこで、本気で頑張ればいけるのではと思ったのです。

なぜこの事業を始めたのかといえば、私自身がサステナブルな素材を作りたかったから、ということが一番です。経済性とかビジネスチャンスを計算したわけでも、成功する確たる根拠があったわけでもまったくありません(笑)」

PLAからできた糸

「ハイラクト」の特徴と可能性

2020年9月、ハイケムはPLA事業を次世代素材の開発や繊維化にフォーカスすることを決定し、それから2年以上にわたり開発を進めた。

「洋服には、織物、染め物、編み物などいろいろありますが、それぞれPLAが直面する課題も違ったので、それを1個ずつ解決していきました。

難しかったのは、生地の加工と染色です。われわれはもともと化学屋ですから、全くノウハウがありませんでした。そこで、日本各地の織工場さんや紡績工場さんの協力を得ながら、『こう織ったらいいんじゃないか』『こんなふうに染めたらどうか』と、少しずつ織り方や染料などの温度を調整したり、工程の順番などの条件を変えたりと、とにかく試行錯誤しながら、素材としての耐久性などを高めていきました。

ポリエステルと比較すると、アイロンへの耐熱などにはまだ課題があります。現段階では、Tシャツ、カットソー、デニム、ニットなどを展開しています」

こうして完成した次世代サステナブル素材のハイラクト。ブランドやメーカーの反応は上々だ。

「お客さんに服として持っていった時の反応は、第一に品質の高さを評価いただいています。特に過去の取り組みを知る繊維メーカーさんからは、非常に驚かれますね。

また最近ではPLAにしか出せない表情が面白いという声もいただきます。ポリエステルと比べると、トウモロコシ由来ということもあり、あまりケミカルぽさのない肌触りや自然な風合いが感じられます。

残されているのは、コストの問題だけです。この点についても、中国における原料の量産体制が整うことなどを背景として、将来的に下がっていく未来がロジカルに説明できるようになりました」

ヨーロッパにおける市場の醸成を目指す

そして今年2月、ハイラクトは「エコテックススタンダード100」を取得した。同認証は、世界最高水準の安全な繊維製品の証として、ヨーロッパなどあらゆる国の規制に対応している。

「もともとハイラクトは海外での事業化を目的とはしておらず、まずは国内を考えていました。しかし、事業を進めるなかで実感したのは、日本は環境系のビジネスを広めていくには難しい国だということです。

日本においては、ファッション業界はサステナビリティが求められる一方で、消費者行動は、やはりコストパフォーマンスが最優先にあり、サステナビリティのプライオリティは低いと言わざるを得ません。

それに対してヨーロッパでは、すでに『エコでないと製品として受け入れられない』という価値観が根付いており、その市場に向けた認証が必要になるということで、同認証を取得しました」

今後は、ハイラクトの技術的な課題はもちろん、マーケティング的な課題も乗り越え、ハイケムが主導する形で、国内外の認知を高めたいという。

「業界全体がサステナブルなファッションに向かっていくためには、市場の醸成が一番大きい課題だと思います。

そのためにも、まずはパリ、ミラノをはじめとするヨーロッパの市場でPLAを広げていきたいと思います。

実際にヨーロッパの展示会などでは、PLAはまだまったく知られていません。サステナブルな繊維となると、リサイクルポリエステルぐらいしかない、というのが現地での共通認識だったので、とても興味を示してくださいました。

その一方で、われわれはヨーロッパに開発拠点がないので、拠点を開設することも含めて考えています。

そして、ヨーロッパでは素材の価格の前に、第一に気にするのはブランドのストーリー、コンセプトであることを改めて実感しています。

ブランドビジネスにとっては、CO2削減目標に対応してないなど、ブランドのイメージを毀損することが最大のリスクです。そういう意味で言うと、欧州で市場を醸成して、それを日本に持っていく方が、ハイラクトのストーリーとして一番広がりや可能性があると思います。

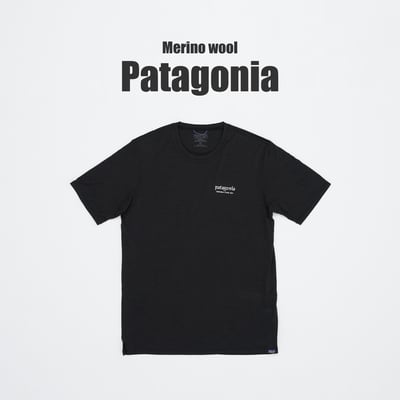

また、今回PLA100%のフィラメント糸(長繊維)を、株式会社 PLAY PRODUCT STUDIOと小野莫大小工業有限会社と共同開発して、PLAY PRODUCT STUDIOが展開する『メゾンスペシャル(MAISON SPECIAL)』の T シャツとして4月1日より販売開始することになりました。ぜひ、ハイラクトで作られた洋服を、手に取って感じていただければと思います」

LA スムースプライムオーバークルーネック T シャツ。ポリエステル製の T シャツと比べて、原料製造時の CO2 を約 86%削減

PROFILE|プロフィール

高 裕一(たか ゆういち)

ハイケム株式会社

取締役 サステナベーション本部長

2014年にハイケム株式会社に入社。2021年にサステナベーション本部副本部長に就任。サステナベーション本部では主に新規事業開発や事業化を担う。

最終更新日:

ADVERTISING

PAST ARTICLES

【fashion tech news】の過去記事

RANKING TOP 10

アクセスランキング