Image by: FASHIONSNAP

ファッション好きでもそうでなくても、ワードローブに必ず一着は入っているであろう、デニムアイテム。意識せずとも、デニムが自然と生活に馴染んでいるという人は少なくないのではないでしょうか。

ADVERTISING

日本は世界でも有数のデニム生産国であり、高品質なデニムを生み出す環境が整っています。本稿では、日本が誇るデニム産地として知られる備中・備後地方の工場を訪問し、知られざる生産の裏側とともに、その魅力をレポートします。

備中・備後はどんな地域?

日本国内のデニムの産地といえば、岡山・倉敷を思い浮かべる人が多いのではないでしょうか? 倉敷が位置する岡山県西部を指す備中に加えて、広島県東部にあたる備後は、日本有数のデニム産地として、長い歴史の中で発展してきました。今回は、その中でも特にデニム工場が密集する地域・広島県福山市を起点に、デニムの製造を担っている5つの工場を訪問! 各工場で分業されている工程を深掘りし、デニムづくりのリアルに迫ります。

“分業制”とは

デニムの生産は、基本的に工程ごとに企業や工場が分かれる“分業制”で進められています。カイハラやクロキなど、全工程を一社で行っている企業も一部ありますが、デニムの製造には複雑な工程を要することから、全工程を7分割し、7つの企業・工場が一工程ずつを担うことでそれぞれの負担を削減しています。

■デニムの製造工程

①紡績

②染色

③織布

④整理加工

⑤ダメージ加工

⑥縫製

⑦スナップ・ボタンの取り付け

今回は、これらの7つのステップの中から、②染色、③織布、④整備加工、⑤ダメージ加工、⑦スナップ・ボタンの取り付けの5つにフォーカス。各工程の製造現場を、順を追って見ていきましょう。

染色

デニムといえば、インディゴブルー。デニムをデニムたらしめるべく、糸を美しいブルーに染め上げるところから、製造は始まります。デニム生地は、ブルーに染めた経糸と生成色の緯糸で織り上げることから、表地は綺麗なインディゴブルー、裏地は生成色となっているのが一般的です。手持ちのジーンズをひっくり返してみてください。裏地は表地に比べて白くなっていますよね。そんな見慣れた点も、生産背景を知ることで理解を深めることができます。

まずは、そんな経糸の染色現場を知るべく、ユニクロジーンズの生地を手掛ける日本のデニム業界の雄・カイハラの染色工場に潜入! 同工場での染色は、広島県神石郡に位置する同社の三和工場で紡績された糸の整経(せいけい)から始まります。整経とは、600〜900本の原糸を約6000ヤード(約5.4km)の長さのロープ状に束ね、円筒状に巻いていく作業のこと。工場では「ボール」の愛称で親しまれる円筒状の糸を作る設備や機械は、カイハラの独自開発によるものなのだとか。

ボールにされた糸たちは、余分な油分や虫の死骸など、付着した汚れを洗い流す「前水洗」の作業を挟み、染色に回されます。カイハラが日本で初めて開発に成功したというロープ染色機は、種類によって染められる回数が変わり、その回数が多ければ多いほど、薄い色で何度も染められるため、堅牢度(=色落ちのしにくさ)が高いのだとか。カイハラでは、出来上がりのイメージに合わせて使用する染色機を変えることで、多彩なカラーバリエーションを実現しています。

カイハラでは、企業秘密としている製法が多いことから、工場内の撮影は原則禁止。こちらは唯一撮影が許可された染色槽の写真です。ロープ状の糸を一気に染めることができる染色機で、手前から奥にかけ何度も染色機を通すことで、生成色の糸が徐々にインディゴに染められていきます。

Image by: FASHIONSNAP

真っ白な原糸がインディゴ染料の液槽を通り、ローラーで絞られる工程を繰り返しながら、徐々に濃く染められていきます。液に浸けた直後は鮮やかなグリーンですが、高く引き上げて空気に触れさせると酸化が進み、少しずつ藍色へ変わっていきます。染料の調合や空気に触れる時間、糸のテンションを調整することでさまざまな色合いを表現でき、ジーンズ特有の色落ちに欠かせない芯白性(糸の芯まで染めないこと)も実現しています。

染色が終わった糸は、余分な染料を落とすために「後水洗」と呼ばれる洗いをかけ、シリンダーに入れて乾燥させます。シリンダーの最後尾にはカメラが取り付けられ、色味をチェック。その後、工場スタッフが目視で確認し、糸に直接触れながら検品を行います。これで全ての工程が終了。次の作業である「織布(しょくふ)」を担当する工場へと運ばれていきます。

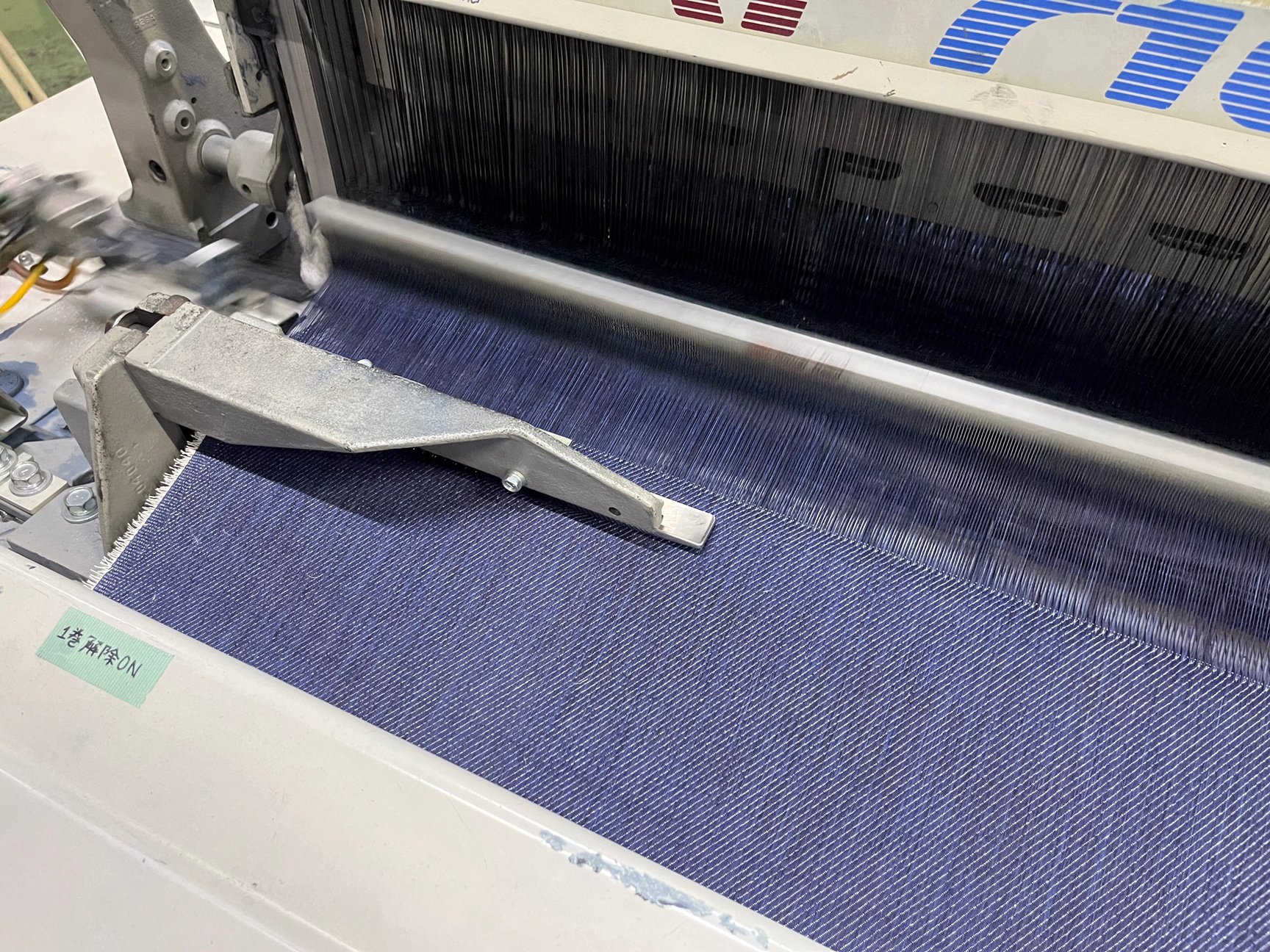

織布

篠原テキスタイルの工場

Image by: FASHIONSNAP

続いての工程が、糸を織り込んで“デニム生地”へと変化させる「織布」。今回は、ラグジュアリーブランドなどに向けてデニム生地の織布を行う篠原テキスタイルの工場にお邪魔しました。同社の工場には、前の工程を終えたロープ染色糸の束(ビーム)が毎日運ばれ、それらの糸は、各規格に合わせて織り上げられます。

工場内には、所狭しと織機が並んでいます。

Image by: FASHIONSNAP

同工場では、ヴィンテージジーンズに見られる「耳」付きの生地が製織できる旧式のシャットル織機、固い糸や伸度の無い糸の製織ができるレピア織機、空気の噴射力で緯糸を運んで織るエアジェット織機の3種類を、製品の企画に合わせて使い分けているのだそうです。

目視で最終チェックを行う様子

Image by: FASHIONSNAP

織り上がった布は、すべて職人が目視でチェック。長年、デニム生地に触れてきた職人の目は、機械よりも正確なのだとか。検査が終わった生地は、規格ごとにロールにされ、次の工程を担う整理工場に運ばれていきます。

篠原テキスタイルの篠原由起代表

Image by: FASHIONSNAP

整理加工

穿き続けることで生地が伸びて所有者の味が出る分、洗うと縮みやすいデニム生地。その縮みをコントロールする工程が、整理加工です。その工程を担っているのが、岡山・井原市に工場を構える備中染工。デザインに大きく影響しないため、影に隠れてしまう存在ですが、この工程がなくてはジーンズは成り立ちません。早速、デニムを形作る“縁の下の力持ち”、整理加工の現場を、工程の順を追いながら見ていきましょう。

1. 毛焼き

織布工場から生地が送られてきたら、まず最初に行うのが「毛焼き」。織られたばかりの生地の表面に浮かんだ、緯糸の白い毛羽をガスバーナーで焼いて整える工程です。ちなみに、毛焼きは生地の特性に合わせて調節され、リジットデニムの場合にはデニム本来の質感を大切にすることから、毛焼き自体を行わないこともあります。

2. 糊抜き

続いては、経糸に付着した糊などの不純物を取り除いて風合いを出す「糊抜き」を行います。糊を取り除くことで生地を柔らかく仕上げることができますが、近年はユーズド加工が人気のため、アタリ(ダメージ加工)をつけるために硬く仕上げることが多く、糊を落としすぎないようにするのが主流なのだそう。

3. 斜行止め

続いての工程が、「斜行止め」と呼ばれる、水の中に生地を通す作業。「斜行」とは、洗濯や着用によって生まれる生地のねじれや歪みのこと。糸の撚りを整えて生地のシボ感をなくすことで防ぐことができるほか、生地を一度水の中に浸すことでねじれや歪みを抑えられます。

4. 乾燥

斜行止めを終えたら、生地を乾燥機に入れて絞りながら乾燥させます。乾燥も斜行止め工程の一部であり、ねじれを防ぐには、事前に生地を絞っておくことが大切なのだそう。

5. 防縮

乾燥を終えたら、整理加工の中で最も重要とも言える防縮加工の工程に移ります。備中染工では、アメリカで考案された防縮加工技術「サンフォライズ加工」を採用。デニム生地に用いられるコットンをはじめとする天然繊維は、洗濯によって約15%縮んでしまうとされています。サンフォライズ加工は、生産時にあらかじめ生地を縮めておく加工方法で、この作業を取り入れることで、消費者の手に渡ってからの縮みを3%以内に収めることができます。同工程では、水分と蒸気を含ませて繊維を膨潤させ、専用のローラーで一定の圧力と張力をかけながら、強制収縮させます。

6. 熱処理

防縮加工を終えたら、約200度の熱を加えて乾かします。綿糸は濡れると膨らみ、乾くと締まる性質があるため、最後の仕上げとして縮みの調整を。熱をかけることで伸び縮みが調整できるので、スキニーデニムのようなストレッチ具合も、ここで調整されるのだとか。

熱処理を終えた生地は、職人の目視による検査を経て、次の工場へと運ばれていきます。ちなみに、検品がAIやコンピューターではなく人の目によって行われるのには、理由があります。それは、コンピューターは、細かく正確な反面、デニム特有の絶妙な風合いを欠点として検出してしまうためです。

備中染工の武智勝士社長によると、現在国内で整理加工を担える会社は20社程度で、かつては倍の数でしたが、年々縮小しているんだとか。整理加工では大量の水を使うため、排水設備が整える必要があり、それが参入障壁が高くなっている理由の一つ。井原市は下水道がないため、備中染工は使用した水を自社で浄化してから排水しています。環境に配慮しつつ、国産デニムの生産現場を守り続けているのです。

備中染工の武智代表

Image by: FASHIONSNAP

繊維加工(ダメージ加工)

Image by: FASHIONSNAP

続いてが、ジーンズにおいて欠くことのできない要素であるダメージ加工。デニムの繊維加工を中心に請け負っているアシナの工場で、実際に使用している機械とともにリアルな作業現場を覗き見しました。

建築資材のヤスリを用いて擦ることで、ダメージ加工を施します。

Image by: FASHIONSNAP

アシナでは、洗い前の手作業での加工から、洗い、ダメージや汚しといった洗い後の加工の全工程を担当。ブリーチやストーンウォッシュを含む、ワッシャー機を使用したベーシックな洗いに加えて、生地を柔らかくする「バイオ加工」や「オーバーダイ」、塩素を使って色を落とす「フェード」、砂によってダメージ加工をする「サンドブラスト」、レーザーを当てて穴を開ける「レーザー」など、加工はすべて職人の手によって行われます。さまざまなブランドの要望に合わせた加工を行っているため、バリエーションは無限大。ニーズに合わせた、ハイクオリティなデニムづくりを実現しています。

ストーンウォッシュには、砂を原料とした人工石を使用します。以前は天然の軽石が主流でしたが、コロナ禍で入手が難しくなったうえ、天然石は硬さにばらつきがあるため生地への負担を均一にできませんでした。そのため、現在は安定したアタリが得られる人工石がメインで使われています。

ストーンウォッシュに用いられるワッシャー機。中には大量の人工石が!

Image by: FASHIONSNAP

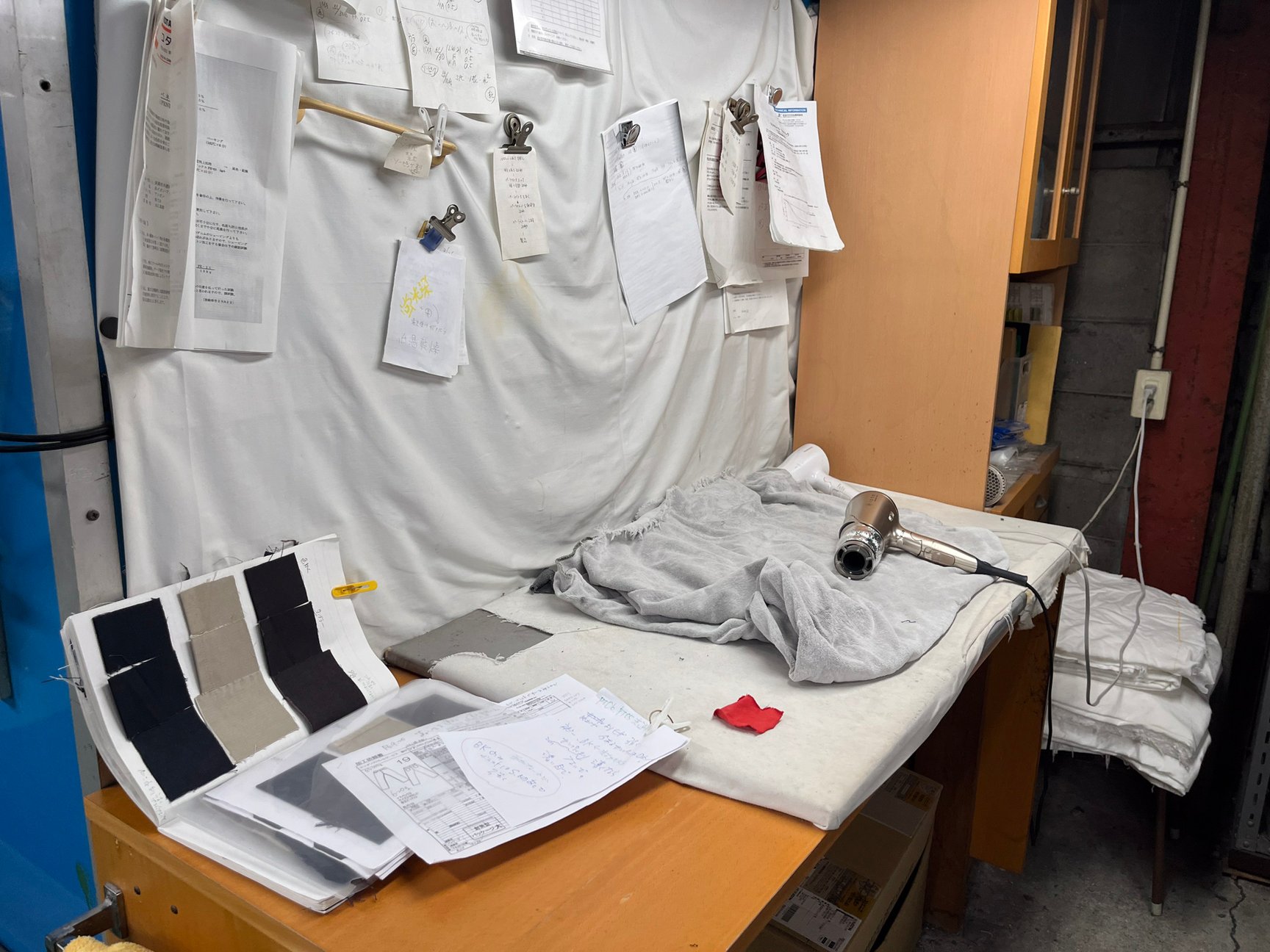

工場内の試験室では、ブランドごとの要望に合わせて染色テストを行います。同じ染料でも生地が違えば仕上がりは大きく変わるためです。なお色の判定は、機械より速く正確に判断できるとして、職人が目視で行っています。

工場内の試験室

Image by: FASHIONSNAP

試験室には専用の照明台があり、どんな光源下でも色がぶれないように確認できます。リモートでやり取りするブランドが多いため、写真と現物の色差が出ないよう工夫しているんだとか。海外の名だたるメゾンブランドから、日本のファストファッションブランドまで、さまざまなブランドからの発注を請け負うアシナ。何度もトライアンドエラーを繰り返しながら、独自に培った知見をもとにした加工技術が光ります。

アシナの佐藤寿芳代表

Image by: FASHIONSNAP

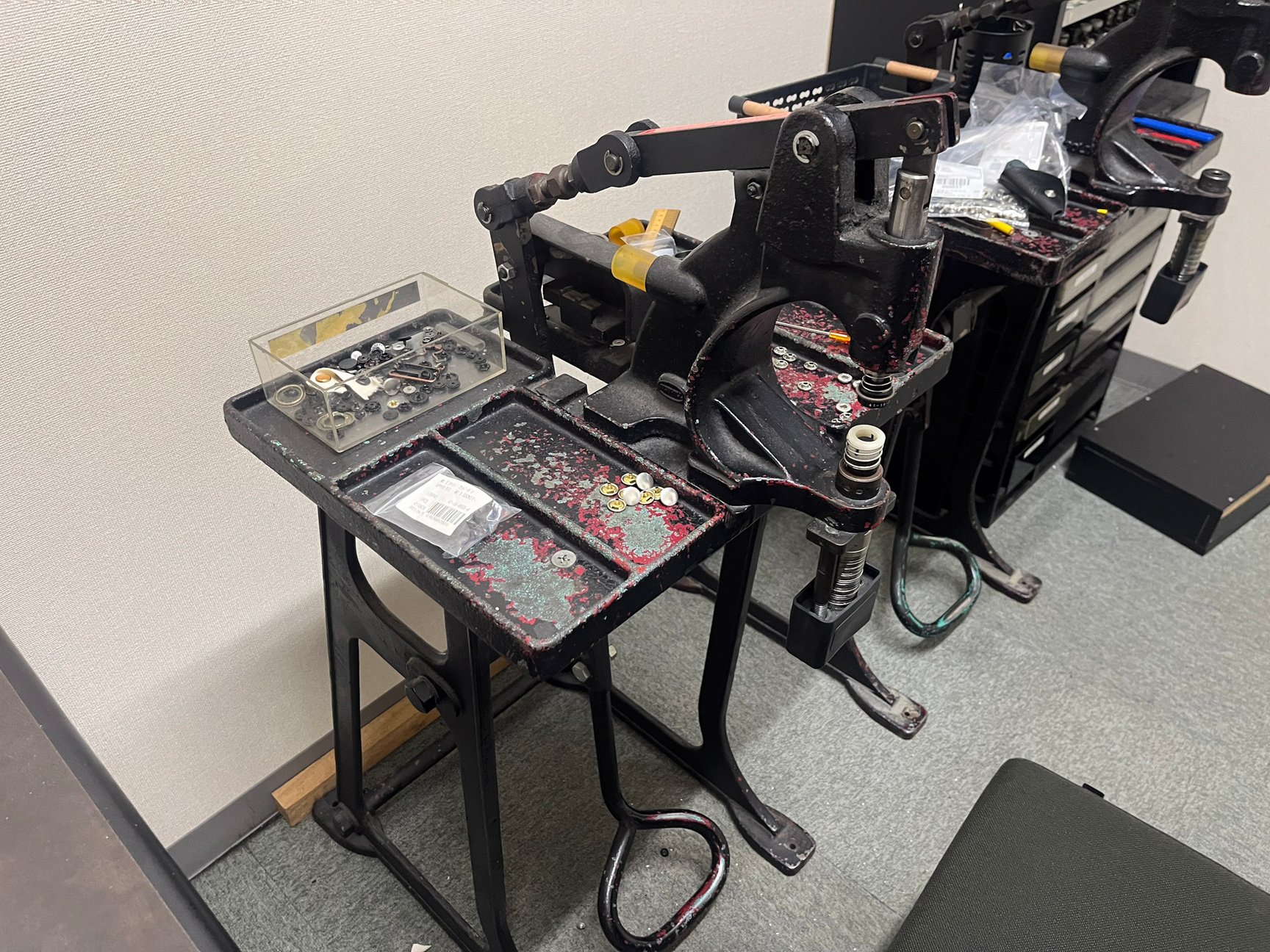

仕上げ(スナップ・ボタン)

最後に訪れたのが、ジーンズだけではなく、数多のアパレル製品のスナップ・ボタンの製造販売、専用の取付機械の製造や販売、貸与を請け負っているYKKスナップファスナー。今、身につけている衣服のファスナーやスナップ・ボタンを見てみてください。「YKK」のロゴが入っていませんか? それほどに、国内で圧倒的なシェアを誇る同社のオフィスにお邪魔しました。

リベットやタックボタンなど、デニムに用いられるパーツの製造販売を担うYKKスナップファスナーは、東京や大阪に加えて、デニムの生産地である広島県福山市と岡山県倉敷市の児島にもオフィスを構えています。今回お邪魔したのは、福山のオフィス。実際の製造工程を見ることは叶いませんでしたが、1967年の創業から50年以上続く歴史の中で使われてきた機械や、現存するボタンのアーカイヴなどを通して、同社のこれまでを垣間見ることができます。国産デニムを形作るものとして見逃せない重要な要素と言えます。

YKKスナップファスナーがこれまでに手掛けてきたリベットバーのデザイン。

Image by: FASHIONSNAP

日本有数のデニム産地として、世界の注目を集める備中・備後。実際に訪れ、作り手と対話をしながらリアルな生産背景を辿っていくと、各工場に共通していたのが、“職人の目”が必要不可欠であるということ。機械が発達する現代、日本が誇る国産デニムは日々、職人が現場で培った知見を活かしながら、進化を続けています。

最終更新日:

ADVERTISING

PAST ARTICLES